客户要求

生产铣机加工时间1-5分钟,产线生产产能:350件/小时;

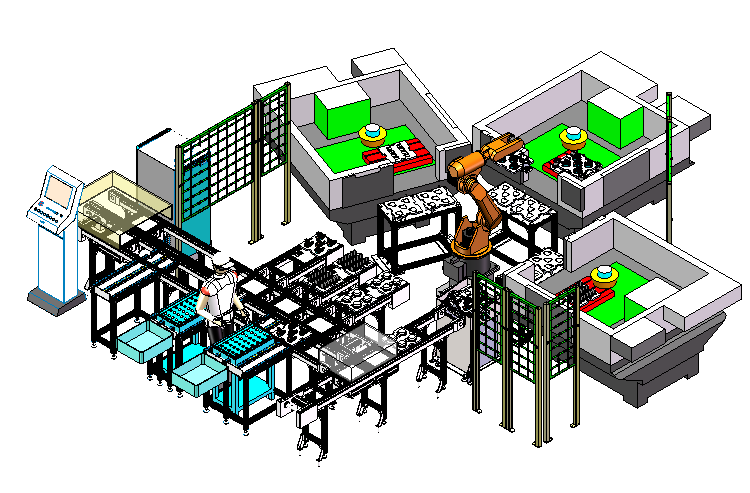

机器人替代人工,完成3台数控铣床、托盘夹具、上下料仓之间的工件上下料生产;

3种产品同时混合上下,专用托盘、铣机加工夹具;机器人夹具通用性强,需要实现不同产品混合抓取上下料。

解决方案

1台RB15L搬运机器人,1套定制柔性手抓,3套机床夹具,1套分盘倍速输送线,3套暂存定位装置,1套托盘清洁装置,配套3台数控铣床,

完成毛坯分盘上料、铣平面、钻孔攻牙、清洁工件及成品下线集中收集;

机器人手抓采用定制柔性化设计,可兼容所有托盘抓取、精准定位并有断气断电异常防坠落功能,保证上下料稳定生产。

采用倍速链输送系统,对托盘夹具进行分拣输送及托盘周转缓存,方便工人集中收集物料;

应用FDI自动识别系统技术,对不同托盘进行自动分拣输送,自动识别托盘加工工件输送相应上料工位。

应用效果

采取兼容柔性化机械手设计,用较少的制造成本解决了多型号、小批量生产在同一产线生产的难题;

机器人替代人工,实现1对3数控机床可24小时随时作业,稳定完成工作任务;

机器人作业与数控铣床、倍速链输送系统紧密配合,工作稳定,最大化提升生产效率,降低生产运营成本。